Перейти к:

Технология формирования таблеток-ядер сложной геометрической формы для покрытия оболочкой на примере поливитаминного препарата

https://doi.org/10.30895/1991-2919-2025-15-2-179-189

Резюме

ВВЕДЕНИЕ. Традиционная технология наслаивания компонентов на сахарную крупку, использующаяся при получении лекарственных препаратов в форме драже, имеет ряд недостатков: она трудоемка, включает стадии, сопряженные с контактом с жидкостью и воздействием высоких температур, что снижает стабильность и эффективность лекарственных препаратов.

ЦЕЛЬ. Разработка альтернативной дражированию технологии получения шарообразных таблеток-ядер, покрытых оболочкой, на примере поливитаминного препарата.

МАТЕРИАЛЫ И МЕТОДЫ. В качестве действующих веществ использовались: ретинола ацетат, аскорбиновая кислота, тиамина гидрохлорид, рибофлавин. В качестве вспомогательных веществ использовали наполнители (глюкоза, сорбит, изомальт, микрокристаллическая целлюлоза), скользящие вещества (тальк), антифрикционные вещества (магния стеарат), компоненты оболочек (гидроксипропилметилцеллюлоза, титана диоксид) и др. Таблеточные массы получали путем смешивания навесок действующих и вспомогательных веществ в смесителе для порошкообразных материалов. Для определения массы отдельных таблеток-ядер или таблеток использовали весы лабораторные SHIMADZU UW220H, прочности таблеток и драже на раздавливание — тестер прочности Erweka TBH 125. Количественное определение водорастворимых витаминов проводили методом высокоэффективной жидкостной хроматографии (ВЭЖХ) по методикам количественного определения драже «Ревит» ОАО «Уралбиофарм». Оценена трудоемкость (затраты времени постадийно в расчете на одну упаковку № 100) и эффективность (технологический выход) альтернативных технологий получения комплексных витаминных препаратов.

РЕЗУЛЬТАТЫ. Предложена технология получения шарообразных таблеток-ядер методом прямого прессования пуансонами 7,0 мм с искривлением поверхности с радиусом 4,0 мм и последующего покрытия оболочкой в качестве альтернативы традиционному дражированию (последовательному наслаиванию компонентов на сахарную крупку). Проведенные опытно-промышленные испытания показали устойчивую работу оборудования и соответствующие требованиям нормативных документов характеристики таблеток-ядер и готового продукта. Показана возможность получения шарообразных таблеток-ядер массой 0,27±0,01 г с истираемостью 0,6±0,1%, распадаемостью 4,3±1,2 мин, прочностью на раздавливание 48,2±7,4Н для последующего покрытия оболочкой с целью получения готового продукта, не отличимого по внешнему виду от драже. Установлен выход готовой продукции 87,14% для таблеток-ядер, покрытых дражированной оболочкой, и 91,07% для таблеток-ядер, покрытых суспензионной оболочкой. Отмечено снижение трудоемкости процесса в 1,8 раза по сравнению с традиционной технологией наслаивания. Показана стабильность таблеток-ядер, покрытых оболочкой, в течение 12 месяцев, отмечена большая стабильность витаминов в составе таблеток-ядер, покрытых суспензионной и дражированной оболочкой, в таблетках, покрытых пленочной оболочкой, в сравнении с драже.

ВЫВОДЫ. Предложенная взамен традиционного дражирования технология получения шарообразных таблеток-ядер путем их прямого прессования с последующим нанесением оболочек позволит повысить эффективность производства, стабильность активных компонентов при хранении, а также снизить длительность и трудозатратность производственного процесса. Данная технология может быть рекомендована для внедрения в промышленное производство на предприятиях, выпускающих лекарственные препараты в форме драже.

Ключевые слова

Для цитирования:

Косенко В.В., Болотова А.В., Гаврилов А.С., Бунятян Н.Д., Евтеев В.А., Шевченко А.М., Прокофьев А.Б. Технология формирования таблеток-ядер сложной геометрической формы для покрытия оболочкой на примере поливитаминного препарата. Регуляторные исследования и экспертиза лекарственных средств. 2025;15(2):179-189. https://doi.org/10.30895/1991-2919-2025-15-2-179-189

For citation:

Kosenko V.V., Bolotova A.V., Gavrilov A.S., Bunyatyan N.D., Evteev V.A., Shevchenko A.M., Prokofiev A.B. A Technology for Forming Tablet Cores of Complex Geometric Shapes for Further Coating, with a Multivitamin Product as a Case Study. Regulatory Research and Medicine Evaluation. 2025;15(2):179-189. (In Russ.) https://doi.org/10.30895/1991-2919-2025-15-2-179-189

ВВЕДЕНИЕ

Драже — твердая дозированная лекарственная форма для приема внутрь, получаемая путем послойного нанесения действующих веществ в смеси со вспомогательными веществами на гранулы, полученные из индифферентных вспомогательных веществ1. В виде драже можно выпускать лекарственные препараты, содержащие трудно таблетируемые субстанции, драже позволяет скрыть неприятный вкус и раздражающее действие лекарственного средства, повысить стабильность лекарственного препарата, уменьшив внешнее воздействие на действующее вещество. Отличающийся от классических плоско-цилиндрических таблеток внешний вид лекарственной формы драже (форма, яркий цвет, глянец) наиболее соответствует препаратам профилактического назначения, не вызывает у большинства пациентов негативных ассоциаций и способствует росту приверженности к лечению [1]. Драже более удобно при пероральном употреблении (проглатывании), чем препарат в классической лекарственной форме «таблетка», поскольку одна и та же навеска таблеточной массы, спрессованная в шар (или форму максимально приближенную к шарообразной), имеет меньшие линейные размеры по сравнению с цилиндрической формой [2].

К технологическим недостаткам лекарственной формы драже можно отнести чувствительность действующих веществ к кислороду воздуха и воде, вносимой в составе сиропов на различных технологических стадиях [3], а также сравнительно высокую длительность технологического процесса и высокую долю ручного труда операторов.

Для предотвращения контакта с жидкостями и снижения времени, затрачиваемого на производство, могут быть использованы различные приемы, наиболее интересным из которых является замена наслаивания порошкообразных ингредиентов на сахарную крупку с использованием сиропов на прямое прессование. Основным преимуществом этого способа производства шарообразных таблеток-ядер является исключение воды как вспомогательного вещества и замена длительного процесса наслаивания порошкообразных компонентов на более быстрый процесс таблетирования. Предполагаемый конечный продукт — шарообразная таблетка-ядро, покрытая оболочкой, по внешнему виду практически не отличимая от традиционной формы драже.

Цель работы — разработка альтернативной дражированию технологии получения шарообразных таблеток-ядер, покрытых оболочками различных видов.

Задачами исследования являлись:

1) разработать технологию прямого прессования таблеток-ядер многокомпонентной витаминной композиции с последующим покрытием оболочками различных видов (суспензионная, дражированная, пленочная);

2) провести опытно-промышленные испытания предложенных технологий прямого прессования таблеток-ядер многокомпонентной витаминной композиции с последующим покрытием оболочками различных видов;

3) оценить стабильность состава в полученных лекарственных формах при хранении в течение 12 мес. (по содержанию витаминов);

4) оценить параметры эффективности предложенного технологического способа получения шарообразных таблеток-ядер с последующим нанесением оболочек различных видов в сравнении с традиционным методом дражирования.

МАТЕРИАЛЫ И МЕТОДЫ

Используемые субстанции и вспомогательные вещества. Для получения шарообразных таблеток-ядер для последующего покрытия оболочкой, а также драже по традиционной технологии наслаивания в качестве активных компонентов использовали: премикс ретинола ацетат (100000 МЕ/г, DSM-Nutritional Products, Нидерланды); аскорбиновую кислоту (USP 35–NF 302, PanReac, Испания); тиамина гидрохлорид (USP 35–NF 30, Tayga, Китай); рибофлавин (USP 35–NF 30, Tayga, Китай); сахарную пудру (ГОСТ 33222-20153, ООО «Промпоставка М», Россия); сорбитол (USP 35–NF 30, 20 mesh, UD Chemie, Германия); декстрозу (глюкозы моногидрат, USP 35–NF 30, Roquette Freres, Франция); изомальт ST-PF (USP 35–NF 30, BENEO-Palatinit, Германия), магния стеарат (USP 35–NF 30, Muby Chemicals, Индия); диоксид титана (PRETIOX AV-01-FG, Китай); тальк (European Pharmacopoeia, PanReac, Испания); воск пчелиный4 (Kahl Wax, Германия); подсолнечника масло (сорт первый, ГОСТ 1129-20135, маслоэкстракционный завод «Юг Руси», Россия); ароматизатор пищевой «Лимон»; сахаринат натрия — оба по требованиям ТР ТС 029/20126.

Для реализации технологической стадии наслаивания при получении драже применяли: воду очищенную (ГФ РФ ФС.2.2.0020, ОАО «Уралбиофарм», Россия) патоку крахмальную (ГОСТ 33917-20167, ООО «КЗ Гулькевичский», Россия), рибофлавин (в качестве красителя), ароматизатор пищевой «Лимон», сахарную пудру, муку пшеничную (ГОСТ 26574-20178, сорт высший, АО КХП «Злак», Россия).

Для покрытия шарообразных таблеток-ядер пленочной оболочкой: целлюлоза микрокристаллическая (Microcell-100, BLANVER, Бразилия); оболочка: гидроксипропилметилцеллюлоза (ГПМЦ) (PHARMACOAT 606, Shin-Etsu Chemical, Япония), полиэтиленгликоль ПЭГ-400 (USP 35–NF 30, PanReac, Испания), хинолиновый желтый (ГОСТ Р 52481-20059, АО «ЭКО РЕСУРС», Россия), титана диоксид (PRETIOX AV-01-FG, Китай), тальк, гидроксипропилметилцеллюлоза (USP 35–NF 30, PHARMACOAT 603, Shin-Etsu Chemical, Япония).

Для покрытия таблеток-ядер суспензионной оболочкой: магния карбонат10 (Михайловский завод химических реактивов, Россия), титана диоксид, сахарозу, поливинилпироллидон (ПВП) (Sisco Research Laboratories, Индия), кремния диоксид (Aerosil 200, Evonik Degussa, Германия), тальк, хинолиновый желтый, воду очищенную, целлюлозу микрокристаллическую (Accent Microcell, Индия).

Для глянцевания шарообразных таблеток-ядер с суспензионной оболочкой и драже, полученных по традиционной технологии наслаивания: воск пчелиный, растительное масло рафинированное, тальк.

Производство драже по традиционной технологии. Драже по традиционной технологии получали путем увлажнения сахарной крупки сиропами, посыпкой сахарной пудрой и витаминами для наслаивания с последующей калибровкой корпусов драже пробивными ситами с отверстиями 6,7 и 7,3 мм.

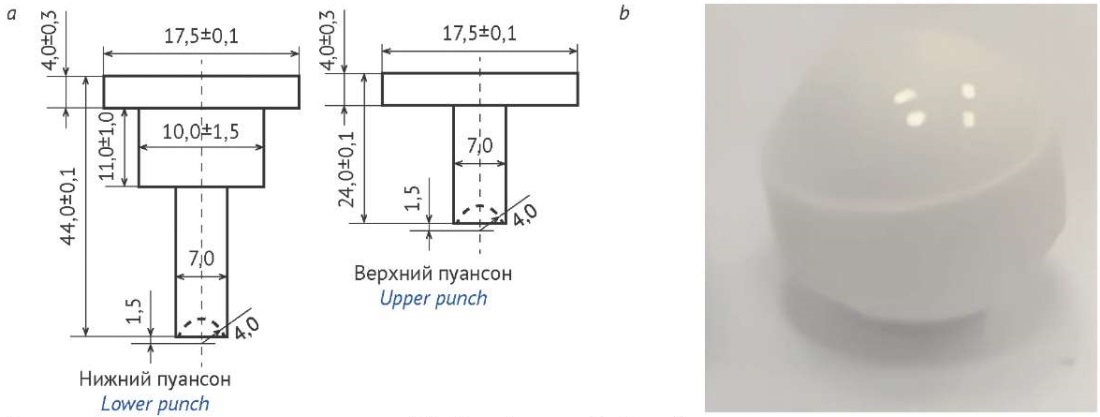

Производство таблетки. Таблеточные массы получали путем смешивания навесок порошкообразных материалов в смесителе. Для прессования таблеток-ядер использовали пуансоны диаметром 7,0 мм с искривлением поверхности с радиусом 4,0 мм [4] (рис. 1), промышленные испытания проводили с использованием таблеточного пресса РТМ 41-М3 с дополнительным оснащением рамки дозатора съемником большего размера для сбора шарообразных таблеток.

Рисунок и фотография подготовлены авторами / The figure is prepared by the authors

Рис. 1. Чертеж пуансонов для прессования шарообразных таблеток (а) и внешний вид таблеток (b) массой 0,27 г, диаметром 7,0 мм (двояковыпуклые таблетки, полученные прессованием пуансонами с радиусом кривизны 4,0 мм)

Fig. 1. Drawings of punches for pressing spherical tablets (a) and the appearance of tablets (b) with a weight of 0.27 g and a diameter of 7.0 mm (biconvex tablets compressed by punches with a curvature radius of 4.0 mm)

Производство драже по регламентной технологии. Для производства драже предварительно готовили сиропы следующих составов, масс. %: сироп № 1 — сахар 40, патока крахмальная 30, вода очищенная 30; сироп № 3 — сахар 60, вода очищенная 40; сироп № 4 — сахар 43, патока крахмальная 32,3, рибофлавин 1,2, ароматизатор пищевой «Лимон» 0,26, вода очищенная 23,2.

В дражировочный котел загружали 45 г сахарной крупки. Для наращивания массы крупки поливали ее 10–15 г сиропа № 1 порциями по 4–5 г, посыпали сахарной пудрой порциями по 0,5–5,0 г, затем крупку еще раз увлажняли сахарно-паточным сиропом № 1. В котел вносили смесь 2,498 г тиамина гидрохлорида и 2,5 г сахарной пудры, присыпали дополнительно 5,0 г сахарной пудры. Поливали 10–15 г сиропа № 1, посыпали сахарной пудрой порциями по 10–15 г для накатки сахарной оболочки. Увлажняли крупку 10–15 г сиропа № 1, вносили 1,115 г рибофлавина, посыпали 10–15 г сахарной пудры. Повторяли поливку и посыпку. Далее вливали небольшими порциями 3,56 г ретинола ацетата (1 700 000 МЕ/г), чередуя с поливками сиропом № 1 порциями по 5–10 г и обсыпкой смесью муки и сахарной пудры 1:1, вносили 67,9 г аскорбиновой кислоты. Далее наносили сахарную оболочку, чередуя поливки сиропом № 1 и посыпки сахарной пудрой до получения корпусов диаметром 7,1–7,5 мм и массой 0,27±0,027 г. Полученные корпуса выгружали в металлический поддон и высушивали на воздухе при комнатной температуре. Полученные драже калибровали с помощью двух сит с диаметром ячеек 7,0 и 7,5 мм. Корпуса с диаметром более 7,5 мм забраковывали. На корпуса с диаметром менее 7,0 мм наносили сахарную оболочку, осуществляя поливки 42 г сахарно-паточным сиропом № 1 порциями по 10–15 г и посыпки 78 г сахарной пудры. После окончания докатки драже выгружали из котла на металлический поддон, высушивали на воздухе при комнатной температуре. Общая масса корпусов драже составила 571 г. Далее корпуса драже загружали в дражировочный котел, осуществляли поливки 108 г окрашенного сиропа № 4 порциями по 15–20 г, посыпали 351 г сахарной пудры. Получили корпуса драже, покрытые окрашенной оболочкой, общей массой 970 г. Окрашенные корпуса выгружали на металлический поддон и высушивали на воздухе при комнатной температуре. Для глянцевания корпуса загружали в дражировочный котел, увлажняли 10 г сахарного сиропа № 3, наносили 3 г глянцующей смеси (воска пчелиного 60%, растительного масла рафинированного 40%), растертой на руках. После этого посыпали 0,5 г талька. Повторяли поливку 10 г сахарного сиропа № 3 и посыпку 0,5 г талька.

Производство шарообразных таблеток-ядер, покрытых дражированной оболочкой. В смеситель загружали, г: сахарината натрия 2,2, кремния диоксида 2,2, тиамина гидрохлорида 3,3, рибофлавина 3,3, стеарата магния 88,8, ароматизатора пищевого «Лимон» 17,8, ретинола ацетата 16,3, аскорбиновой кислоты 116,6, сахарной пудры 350,5, пудры сорбита 358,2. Таблеточную массу тщательно перемешивали, прессовали пуансонами диаметром 7,0 мм со сферической поверхностью на таблеточном прессе РТМ-12. В результате было получено 845 г таблеток-ядер (высота — 6,7±0,2 мм, средняя масса — 0,27±0,01 г). На полученные таблетки-ядра наносили сахарную оболочку, осуществляя поливки 129 г поливочного сиропа № 1 (порциями по 10–20 г) состава: сахара 40%, патоки крахмальной 30%, воды очищенной 30%. Для посыпки использовали 610 г сахарной пудры. Таблетки, покрытые сахарной оболочкой, высушивали, загружали в дражировочный котел, поливали 206 г поливочного сиропа № 4 состава: сахара 43%, патоки крахмальной 32,3%, рибофлавина 1,2%, ароматизатора пищевого «Лимон» 0,26%, воды очищенной 23,2%. Для посыпки использовали 181 г сахарной пудры. Окрашенные таблетки высушивали на воздухе, после чего глянцевали. Для глянцевания использовали 46 г поливочного сиропа № 3 состава: сахара 67%, воды очищенной 33%; 10 г глянцующей смеси состава: воска пчелиного 60%, масла подсолнечного 40%. Для посыпки использовали 8 г талька. Окрашенные таблетки загружали в дражировочный котел, увлажняли около 15–20 г поливочного сиропа № 3, покрывали глянцующей смесью, растертой на руках, посыпали 4,0 г талька. После подсыхания таблеток, покрытых оболочкой, дважды последовательно повторяли следующие действия: увлажняли таблетки поливочным сиропом № 3 порциями по 10–15 г, посыпали по 2 г талька.

Производство шарообразных таблеток, покрытых суспензионной оболочкой. В смеситель загружали, г: сахарината натрия 2,1, кремния диоксида 2,1, тиамина гидрохлорида 3,1, рибофлавина 3,1, стеарата магния 8,3, ароматизатора пищевого «Лимон» 16,6, ретинола ацетата 15,2, аскорбиновой кислоты 108,8, сахарной пудры 327,2, пудры сорбита 333,4. Таблеточную смесь тщательно перемешивали, прессовали пуансонами диаметром 7,0 мм со сферической поверхностью на таблеточном прессе РТМ-12. В результате был получен 791 г таблеток-ядер (высота — 6,7±0,2 мм, средняя масса — 0,27±0,01 г). Полученные таблетки-ядра грунтовали 184 г окрашенной суспензии состава, г: магния карбоната 0,0125, оксида титана 3,9, сахара 82,8, поливинилпирролидона 2,6, кремния диоксида 2,4, талька 1,5, хинолинового желтого 0,7, сахарной пудры 15,7, воды 62,6. Для посыпки использовали 3,3 г магния карбоната и 60,0 г сахарной пудры. Таблетки, покрытые оболочкой, загружали в дражировочный котел, увлажняли 27,9 г 60% сахарного сиропа и покрывали 6,1 г глянцующей смеси, содержащей пчелиный воск и растительное масло в соотношении 60:40, посыпали 1,0 г талька.

Производство таблеток, покрытых пленочной оболочкой. В смеситель загружали, г: тиамина хлорида 3,1, рибофлавина 3,1, кремния диоксида 5,1, магния стеарата 11,4, ретинола ацетата 15,82, аскорбиновой кислоты 108,8, микрокристаллической целлюлозы 996,2. Таблеточную смесь тщательно перемешивали, прессовали пуансонами диаметром 10,0 мм полусферической поверхностью на таблеточном прессе РТМ-12. В результате получено 1140 г таблеток-ядер (высота — 10,0±0,2 мм, средняя масса — 0,38±0,01 г). Полученные таблетки-ядра покрывали пленочной оболочкой, используя 519,7 г суспензии, содержащей, г: хинолинового желтого 2,4, оксида титана 5,5, талька 5,5, ПЭГ-400 5,5, гидроксипропилметилцеллюлозы 45,5, воды очищенной 455,3. Для приготовления суспензии все компоненты тщательно растирали в ступке, после чего постепенно, частями, вводили воду и растирали. Полученную суспензию процеживали через сетку с размером ячеек 0,37 мм. Таблетки-ядра загружали в малый дражировочный котел. Суспензию наносили с помощью пульверизатора, таблетки в котле сушили направленной струей горячего воздуха (температура 50 ºС).

Исследование показателей качества полученных таблеток-ядер и таблеток, покрытых различными видами оболочек, проводили в соответствии с требованиями Государственной фармакопеи Российской Федерации XV изд. (ГФ РФ)11. Для определения массы отдельных таблеток-ядер или таблеток использовали весы лабораторные SHIMADZU UW220H, прочности таблеток и драже на раздавливание — тестер прочности Erweka TBH 125. В тестере прочности шарообразные таблетки-ядра ориентировали таким образом, чтобы усилие прибора было направлено перпендикулярно выступающей части шарообразной таблетки-ядра.

Количественное определение водорастворимых витаминов проводили методом высокоэффективной жидкостной хроматографии (ВЭЖХ) по методикам количественного определения драже «Ревит» ОАО «Уралбиофарм».

Хронометраж времени, затрачиваемого операторами на выполнение отдельных стадий, проводили, засекая время начала и окончания работ по реализации стадий технологического процесса.

Для оценки технико-экономических параметров полученных образцов были проведены расчеты стоимости сырья, необходимого для изготовления одной упаковки (100 шт.) драже «Ревит», выхода готового продукта (постадийный и суммарный), трудоемкости процесса и себестоимости 100 шт. таблеток. В качестве контроля использовали технологический процесс производства драже «Ревит» (ЛСР-008458/10, ОАО «Уралбиофарм») методом многостадийного наслаивания компонентов на сахарную крупку с использованием сиропов и последующим глянцеванием.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

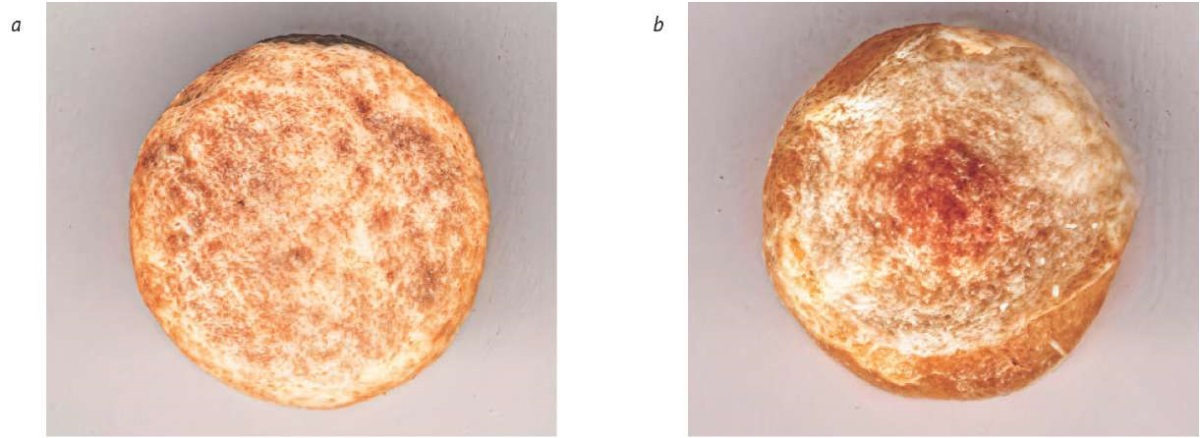

Таблетки, полученные по разработанной технологии, не отличимы по внешнему виду от контрольных образцов. Не имея данных о том, какой технологический процесс использовался для получения продукта, визуально установить, какая именно технология была использована, представляется возможным только при анализе среза лекарственной формы (рис. 2). Это становится возможным вследствие нанесения оболочек различного состава, которые позволяют визуально сгладить сложную геометрическую форму таблеток-ядер и сделать их не отличимыми от драже, произведенного путем постепенного наслаивания компонентов на сахарную крупку.

Фотография выполнена авторами / The photograph is taken by the authors

Рис. 2. Разрез шарообразных таблеток, покрытых оболочкой (a), и драже, полученного по регламентной технологии (b)

Fig. 2. Sections of a coated spherical tablet (a) and a dragee obtained using the traditional technology (b)

Полученные методом прямого прессования шарообразные таблетки-ядра подвергали испытаниям на соответствие требованиям нормативной документации (табл. 1). Затем таблетки-ядра покрывали оболочками и также подвергали испытаниям с целью установления соответствия требованиям нормативной документации (табл. 2). Полученные образцы по всем параметрам соответствовали нормативам.

Таблица 1. Характеристики таблеток-ядер

Table 1. Characteristics of tablet cores

Показатель Parameter | Технология нанесения оболочки Coating technology | Регламентируемый норматив Regulatory standard | Значение Result |

Описание Description | 1 | Шарообразная таблетка-ядро диаметром 7 мм с четко различимым «пояском», с ровной поверхностью. Наличие сколов и трещин не допускается A spherical tablet core with a diameter of 7 mm, a clearly visible band, an even surface, and no chippings or cracks | Шарообразная таблетка-ядро диаметром 7 мм с четко различимым «пояском», с ровной поверхностью, без сколов и трещин A spherical tablet core with a diameter of 7 mm, a clearly visible band, an even surface, and without chippings or cracks |

2 | Двояковыпуклая таблетка диаметром 10 мм, наличие сколов и трещин не допускается A biconvex tablet with a diameter of 10 mm and no chippings or cracks | Двояковыпуклая таблетка диаметром 10 мм, без сколов и трещин A biconvex tablet with a diameter of 10 mm and no chippings or cracks | |

Отклонение в массе отдельных таблеток-ядер, % Mass deviation of individual tablet cores, % | 1 | Не более 5 Not more than 5 | 3,7±0,5 |

2 | 2,6±0,4 | ||

Истираемость, % Friability, % | 1 | Не более 1 Not more than 1 | 0,6±0,1 |

2 | 0,8±0,1 | ||

Распадаемость, мин Disintegration time, min | 1 | Не более 15 Not less than 15 | 4,3±1,2 |

2 | 3,6±1,8 | ||

Прочность на раздавливание, Н Resistance to crushing, N | 1 | Не менее 30 Not less than 30 | 48,2±7,4 |

2 | Не менее 40 Not less than 40 | 52,6±6,9 |

Таблица составлена авторами по собственным данным / The table is prepared by the authors using their own data

Примечание. 1 — шарообразная таблетка-ядро для последующего нанесения дражированной или суспензионной оболочки; 2 — таблетки-ядра для последующего покрытия пленочной оболочкой.

Note. 1, spherical tablet cores for further sugar coating or suspension coating; 2, tablet cores for further film coating.

Таблица 2. Свойства таблеток-ядер, покрытых различными видами оболочек, и драже, произведенного по регламентной технологии

Table 2. Properties of tablet cores with different coatings and dragees produced using the traditional technology

Лекарственная форма Dosage form | Показатель Parameter | ||

Описание Description | Распадаемость, мин. Норма / полученные данные Disintegration time, min (standard/result) | Однородность массы. Норма / полученные данные Mass uniformity (standard/result) | |

Шарообразные таблетки-ядра, покрытые дражированной оболочкой Sugar-coated spherical tablet cores | Таблетки шарообразной формы, покрытые оболочкой, светло-желтого цвета, с ровной поверхностью Spherical tablets with a light-yellow coating and an even surface | Не более 30 / 5,96±0,33 Not more than 30 / 5.96±0.33 | Отклонение в массе не более 5% / 3,72±0,75% Mass variation not more than 5% / 3.72±0.75% |

Шарообразные таблетки-ядра, покрытые суспензионной оболочкой Suspension-coated spherical tablet cores | Таблетки шарообразной формы светло-желтого цвета с однородной гладкой поверхностью Smooth spherical tablets with a light-yellow coating and a uniform, smooth surface | Не более 30 / 4,90±0,34 Not more than 30 / 4.90±0.34 | Отклонение в массе не более 5% / 3,55±0,62% Mass variation not more than 5% / 3.55±0.62% |

Таблетки, покрытые пленочной оболочкой Film-coated tablets | Двояковыпуклые таблетки с гладкой ровной поверхностью Biconvex tablets with a smooth, even surface | Не более 30 / 5,30±2,41 Not more than 30 / 5.30±2.41 | Отклонение в массе не более 5% / 2,54±0,36% Mass variation not more than 5% / 2.54±0.36% |

Драже по регламентной технологии Dragees produced by traditional technology | Драже желтого цвета с однородной гладкой поверхностью Biconvex tablets with a uniform, smooth surface | Не более 30 / 10,62±0,50 Not more than 30 / 10.62±0.50 | Отклонение в массе не более 15% / 7,12±2,35% Mass variation not more than 15% / 7.12±2.35% |

Таблица составлена авторами по собственным данным / The table is prepared by the authors using their own data

Полученные различными способами таблетки, покрытые оболочкой, и драже, произведенные по регламентной технологии, фасовали по 100 шт. в банки полимерные и помещали на хранение. После хранения в течение заявленного срока проводили количественное определение водорастворимых витаминов в 1 драже/таблетке, покрытой оболочкой (табл. 3). Все образцы поливитаминных препаратов оставались стабильны в течение одного года независимо от технологии получения. Наиболее стабильными при хранении являются таблетки, покрытые пленочной оболочкой. Наименьшая стабильность витаминов установлена в лекарственной форме драже.

Таблица 3. Изменение содержания витаминов в образцах таблеток, покрытых различными видами оболочек и драже, в процессе хранения

Table 3. Changes in vitamin content in samples of tablets coated with different coatings or dragees during storage

Название витамина Vitamin name | Регламенти-руемое значение, мг/драже (таблетка) Required content, mg/dragee (tablet) | Длительность хранения, мес. Storage period, months | Содержание витаминов в лекарственной форме, мг/драже (таблетка) Vitamin content per dosage form, mg/dragee (tablet) | |||

Шарообразные таблетки-ядра, покрытые дражированной оболочкой Sugar-coated spherical tablet cores | Шарообразные таблетки-ядра, покрытые суспензионной оболочкой Suspension-coated spherical tablet cores | Таблетки, покрытые пленочной оболочкой Film-coated tablets | Драже «Ревит» (регламентная технология) Revit dragee (traditional technology) | |||

Аскорбиновая кислота Ascorbic acid | 35±7 | 0 | 38±3 | 37±5 | 37±4 | 34±6 |

12 | 35±4 | 34±6 | 36±3 | 32±4 | ||

15 | 35±6 | 32±4 | 34±4 | 31±3 | ||

20 | 32±4 | 30±2 | 31±2 | 24±4 | ||

Рибофлавин Riboflavin | 1,00±0,25 | 0 | 1,2±0,2 | 1,2±0,2 | 1,1±0,2 | 1,2±0,2 |

12 | 1,1±0,2 | 1,1±0,2 | 1,0±0,2 | 1,1±0,2 | ||

15 | 1,0±0,2 | 1,1±0,3 | 1,0±0,3 | 0,8±0,4 | ||

20 | 1,0±0,3 | 1,0±0,2 | 0,9±0,3 | 0,8±0,4 | ||

Тиамин Thiamine | 1,00±0,25 | 0 | 1,1±0,1 | 1,1±0,1 | 1,0±0,2 | 1,0±0,2 |

12 | 1,0±0,2 | 1,0±0,2 | 1,0±0,2 | 0,9±0,1 | ||

15 | 1,0±0,2 | 1,0±0,3 | 1,0±0,1 | 0,8±0,3 | ||

20 | 0,9±0,2 | 0,9±0,2 | 0,9±0,1 | 0,7±0,3 | ||

Таблица составлена авторами по собственным данным / The table is prepared by the authors using their own data

Существенным преимуществом шарообразных таблеток-ядер, покрытых оболочкой, является сохранение прочности при хранении в течение 15 мес. (47,5±4,1 и 49,3±4,9 Н соответственно), прочность на раздавливание драже увеличилась с 21,5±5,3 до 186,0±14,9 Н. Это может существенно снизить распадаемость лекарственной формы.

Расчет экономико-технологических параметров процесса производства шарообразных таблеток-ядер представлен в таблице 4. Установлено, что наименьший общий выход имеет технологический процесс производства драже «Ревит», получаемого по регламентной технологии (84,57%) на ОАО «Уралбиофарм», последовательность операций в регламентной технологии соответствует типовой стандартной операционной процедуре12. По нашему мнению, это объясняется высокой трудоемкостью процесса, наличием стадий калибровки и докатки корпуса драже, осуществляемых с соответствующими потерями. Также необходимо отметить, что высокая доля производственных операций выполняется вручную, требует непрерывного участия операторов, перемещение полупродуктов осуществляется немеханизированным способом, а на длительность отдельных стадий и их результат может существенно влиять опыт оператора. При реализации регламентной технологии наслаивания необходима выдержка (выстойка) полупродукта в течение не менее 16 ч, что также существенно увеличивает длительность технологического процесса.

Таблица 4. Параметры эффективности технологий производства витаминных комбинированных препаратов

Table 4. Efficiency parameters of technologies used to produce multivitamin products

Технологическая стадия Production process stage | Шарообразные таблетки «Ревит», покрытые дражированной оболочкой Sugar-coated spherical Revit tablets | Шарообразные таблетки «Ревит», покрытые суспензионной оболочкой Suspension-coated spherical Revit tablets | Драже «Ревит» по регламентной технологии Revit dragees (traditional technology) | Таблетки «Ревит», покрытые пленочной оболочкой Film-сoated Revit tablets | ||||

Продолжительность стадии, ч Stage duration, h | Выход, % Yield, % | Продолжительность стадии, ч Stage duration, h | Выход, % Yield, % | Продолжительность стадии, ч Stage duration, h | Выход, % Yield, % | Продолжительность стадии, ч Stage duration, h | Выход, % Yield, % | |

Смешивание порошкообразных компонентов / Powdered component mixing | 0,3 | 100 | 0,3 | 100 | – | – | 0,3 | 1100 |

Таблетирование / Tableting | 0,33 | 96,1 | 0,34 | 96,38 | – | – | 97,02 | 97,02 |

Получение корпуса драже / Dragee core production | – | – | – | – | 2 | 77,56 | – | – |

Калибровка и докатка до массы / Calibration and panning to target mass | – | – | – | – | 1 | 95,73 | – | – |

Покрытие сахарной оболочкой / Sugar coating | 2 | 90,01 | – | – | – | – | – | – |

Покрытие окрашенной оболочкой / Colour coating | 1,5 | 99,66 | 3 | 98,42 | 1,5 | 94,17 | 2,5 | 96,88 |

Глянцевание / Glazing | 0,5 | 97,65 | 0,5 | 97,49 | 0,5 | 94,8 | – | – |

Всего на серию / Total per batch | 4,63 | 87,14 | 4,14 | 91,07 | 5 | 84,57 | 3 | 93,86 |

Трудоемкость, ч / Labour intensity (time to produce 1 package of 100 pcs, in hours) | 0,15 | 0,15 | 0,27 | 0,11 | ||||

Таблица составлена авторами по собственным данным / The table is prepared by the authors using their own data

Примечание. «–» — стадия отсутствует.

Note. –, the process does not include this stage.

Наибольший выход отмечен при использовании технологии прессования шарообразных таблеток-ядер и последующего покрытия их пленочной оболочкой. Это объясняется сокращением количества производственных стадий, высокой степенью автоматизации процесса таблетирования и высокой скоростью нанесения пленочного покрытия.

Предложенные нами технологические решения покрытия дражированной и суспензионной оболочкой предварительно полученных шарообразных таблеток-ядер характеризуются промежуточными значениями выходов готовой продукции (87,14 и 91,07% соответственно) вследствие того, что суспензионная технология, в сравнении с дражированной, предусматривает получение драже меньшей массы (0,34 и 0,52 г соответственно). Однако высокая сохранность свойств таблеток-ядер, покрытых оболочкой, большая степень автоматизации процесса позволяет рассматривать такую технологию как альтернативную классическому наслаиванию на сахарную крупку.

Наименьшая трудоемкость (0,11 ч) присуща технологии предварительного прессования шарообразных таблеток-ядер с последующим нанесением на них пленочной оболочки. Наибольшая трудоемкость (0,27 ч) установлена для регламентной технологии производства драже. Это объясняется большим количеством производственных стадий, необходимостью калибровать корпуса драже и докатывать их до необходимого диаметра. Для вариантов технологии с предварительным прессованием шарообразной таблетки ядра и последующего покрытия оболочкой отмечены равные значения (0,15 ч), что практически в 2 раза менее затратно, чем регламентная технология, и незначительно (на 0,04 ч) больше, чем технология нанесения пленочного покрытия. Однако достичь сходства внешнего вида таблеток, покрытых оболочкой, и драже возможно только реализуя вариант технологии с предварительным прессованием шарообразных таблеток-ядер и последующим покрытием суспензионной или дражированной оболочкой. Существенным преимуществом предложенных вариантов технологии является исключение стадии выдержки (выстойки) полупродукта драже в течение не менее 16 ч, что существенно сокращает длительность технологического процесса в сравнении с традиционной технологией наслаивания.

ЗАКЛЮЧЕНИЕ

Предложена технология получения шарообразных таблеток-ядер с последующим их покрытием оболочкой, позволяющая получать таблетки, покрытые различными видами оболочек, не отличимые по внешнему виду от драже. Проведены сравнительные опытно-промышленные испытания таблеток-ядер, полученных прямым прессованием композиций витаминов с последующим нанесением дражированной, суспензионной или пленочной оболочки, и драже, полученных по регламентной технологии.

Установлен более высокий технологический выход и снижение трудоемкости в сравнении с регламентной технологией производства драже в 1,8 раза для шарообразных таблеток-ядер, покрытых суспензионной или дражированной оболочкой, и в 2,5 раза для таблеток-ядер, покрытых пленочной оболочкой. Показана бо́льшая стабильность таблеток-ядер, покрытых суспензионной или дражированной оболочкой, сохраняемая в течение регламентируемого срока хранения (12 мес.), в первую очередь, аскорбиновой кислоты в их составе, по сравнению с лекарственными препаратами в форме драже.

Данная технология может быть рекомендована в качестве альтернативы длительному, трудоемкому процессу получения драже путем наслаивания компонентов на сахарную крупку.

Вклад авторов. Все авторы подтверждают соответствие своего авторства критериям ICMJE. Наибольший вклад распределен следующим образом: А.С. Гаврилов — концепция работы, формулировка выводов; А.В. Болотова — работа с источниками литературы, подготовка и проведение эксперимента, написание текста рукописи; В.А. Евтеев, Н.Д. Бунятян, А.Б. Прокофьев — подготовка резюме, участие в формулировании выводов; В.В. Косенко — утверждение окончательной версии статьи для публикации; А.М. Шевченко — консультирование по отдельным вопросам технологии таблеток, описанных в тексте рукописи.

Authors’ contributions. All authors confirm that they meet the ICMJE criteria for authorship. The most significant contributions were as follows. Andrey S. Gavrilov conceptualised the study and formulated the conclusions. Anna V. Bolotova worked with literature sources, prepared and conducted the experiment, and drafted the manuscript. Vladimir A. Evteev, Natalya D. Bunyatyan, and Alexey B. Prokofiev drafted the abstract and formulated the conclusions. Valentina V. Kosenko approved the final version of the article for publication. Alexander M. Shevchenko advised the team on certain aspects of the tableting technology described in the article.

1. ОФС.1.4.1.0025 Драже. Государственная фармакопея Российской Федерации. XV изд. М.; 2023.

2. Здесь и далее — соответствует требованиям Фармакопеи США (USP 35–NF 30).

3. ГОСТ 33222-2015 Сахар белый. Технические условия. М.; 2015.

4. По требованиям ФС.2.7.0003 Воск пчелиный белый. Государственная фармакопея Российской Федерации. XV изд. М.; 2023.

5. ГОСТ 1129-2013 Масло подсолнечное. Технические условия. М.; 2013.

6. ТР ТС 029/2012. Технический регламент Таможенного союза. ТР ТС 029/2012. Требования безопасности пищевых добавок, ароматизаторов и технологических вспомогательных средств.

7. ГОСТ 33917-2016 Патока крахмальная. Общие технические условия. М.; 2016.

8. ГОСТ 26574-2017 Мука пшеничная хлебопекарная. Технические условия. М.; 2017.

9. ГОСТ Р 52481-2005 Красители пищевые. Термины и определения. М.; 2005.

10. ФС.2.2.0028 Магния карбонат гидрат. Государственная фармакопея Российской Федерации. XV изд. М.; 2023.

11. ОФС.1.4.1.0025 Драже; ОФС.1.4.2.0009 Однородность массы дозированных лекарственных форм; ОФС.1.4.1.0015 Таблетки. Государственная фармакопея Российской Федерации. XV изд. М.; 2023.

12. Шах ДХ. Стандартные операционные процедуры в фармацевтическом производстве. Общие принципы. Киев: Автограф; 2006.

Список литературы

1. Tao D, Wang T, Wang T, Qu X. Influence of drug colour on perceived drug effects and efficacy. Ergonomics. 2018;61(2):284–94. https://doi.org/10.1080/00140139.2017.1349935

2. Kabeya K, Satoh H, Hori S, Sawada Y. Experimental study on patient preferences regarding the shape and size of medical tablets and capsules using three-dimensionally printed plastic model formulations. Patient Prefer Adherence. 2021;15:863–70. https://doi.org/10.2147/ppa.s306582

3. Abe-Matsumoto LT, Rodrigues Sampaio G, Markowicz Bastos DH. Vitamin and mineral supplements: Regulation, consumption, and health implications. Cad Saude Publica. 2015; 31(7):1371–80. https://doi.org/10.1590/0102-311x00177814

4. Гаврилов АС. Пресс-инструмент для получения шарообразных таблеток. Патент Российской Федерации № 164079 U1; 2016. EDN: LLYKZG

Об авторах

В. В. КосенкоРоссия

Косенко Валентина Владимировна - канд. фарм. наук.

Петровский б-р, д. 8, стр. 2, Москва, 127051

А. В. Болотова

Россия

Болотова Анна Викторовна

Ул. Репина, д. 3, Екатеринбург, 620028

А. С. Гаврилов

Россия

Гаврилов Андрей Станиславович - д-р фарм. наук, доцент.

Ул. Репина, д. 3, Екатеринбург, 620028

Н. Д. Бунятян

Россия

Бунятян Наталья Дмитриевна - д-р фарм. наук, профессор.

Петровский б-р, д. 8, стр. 2, Москва, 127051

В. А. Евтеев

Россия

Евтеев Владимир Александрович

Петровский б-р, д. 8, стр. 2, Москва, 127051

А. М. Шевченко

Россия

Шевченко Александр Михайлович - д-р фарм. наук, доцент, профессор.

Просп. Калинина, д. 11, Пятигорск, 357501

А. Б. Прокофьев

Россия

Прокофьев Алексей Борисович - д-р мед. наук, профессор.

Петровский б-р, д. 8, стр. 2, Москва, 127051

Дополнительные файлы

Рецензия

Для цитирования:

Косенко В.В., Болотова А.В., Гаврилов А.С., Бунятян Н.Д., Евтеев В.А., Шевченко А.М., Прокофьев А.Б. Технология формирования таблеток-ядер сложной геометрической формы для покрытия оболочкой на примере поливитаминного препарата. Регуляторные исследования и экспертиза лекарственных средств. 2025;15(2):179-189. https://doi.org/10.30895/1991-2919-2025-15-2-179-189

For citation:

Kosenko V.V., Bolotova A.V., Gavrilov A.S., Bunyatyan N.D., Evteev V.A., Shevchenko A.M., Prokofiev A.B. A Technology for Forming Tablet Cores of Complex Geometric Shapes for Further Coating, with a Multivitamin Product as a Case Study. Regulatory Research and Medicine Evaluation. 2025;15(2):179-189. (In Russ.) https://doi.org/10.30895/1991-2919-2025-15-2-179-189